오늘날의 PDC 드릴 비트 디자인은 몇 년 전의 매트릭스와 거의 유사하지 않습니다. 인장 강도와 충격 저항은 최소 33% 증가했으며, 커터 브레이즈 강도는 약 80% 증가했습니다. 동시에 기하학적 구조와 지지 구조 기술이 향상되어 견고하고 생산적인 매트릭스 제품이 탄생했습니다.

절단기 재료

PDC 커터는 카바이드 모재와 다이아몬드 그릿으로 만들어집니다. 약 2800도의 높은 열과 약 1,000,000psi의 높은 압력이 컴팩트를 형성합니다. 코발트 합금은 소결 공정의 촉매 역할도 합니다. 코발트는 탄화물과 다이아몬드를 결합하는 데 도움이 됩니다.

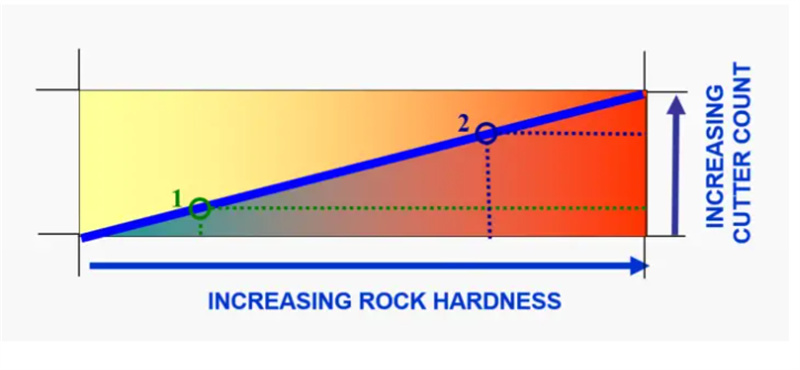

커터 수

각 커터가 더 큰 절삭 깊이를 제거하므로 일반적으로 소프트 PDC 비트에는 더 적은 수의 커터를 사용합니다. 더 단단한 구조물의 경우 더 작은 절입 깊이를 보상하기 위해 더 많은 커터를 사용하는 것이 필수적입니다.

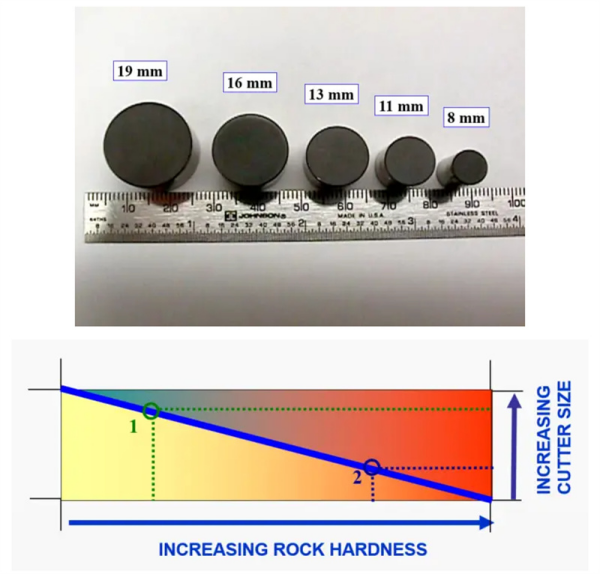

PDC 드릴 비트 - 커터 크기

더 부드러운 형태의 경우 일반적으로 더 단단한 형태보다 더 큰 커터를 선택합니다. 일반적으로 표준 크기 범위는 모든 비트에서 8mm에서 19mm입니다.

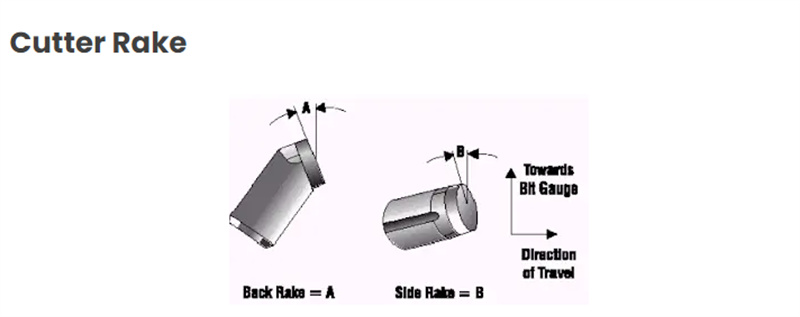

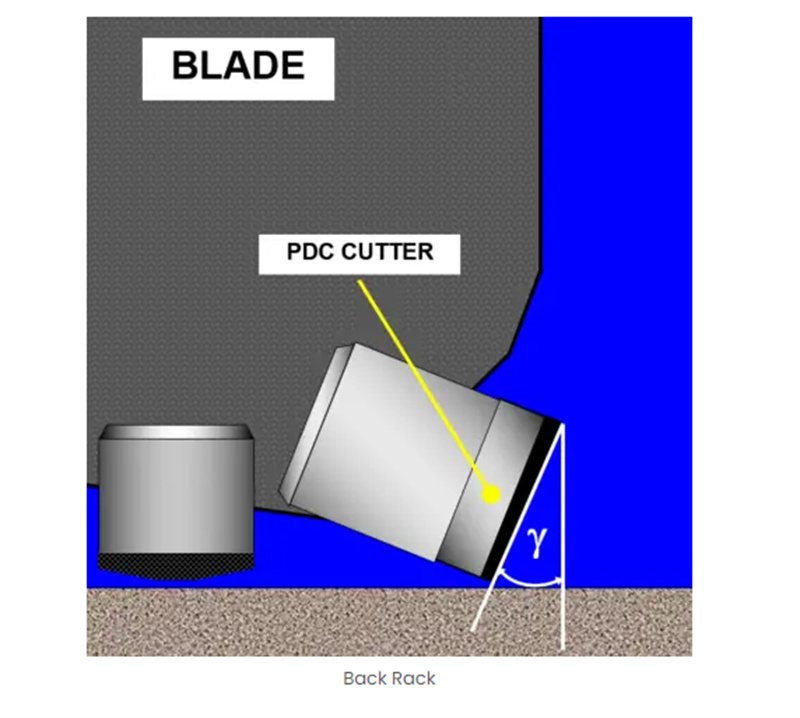

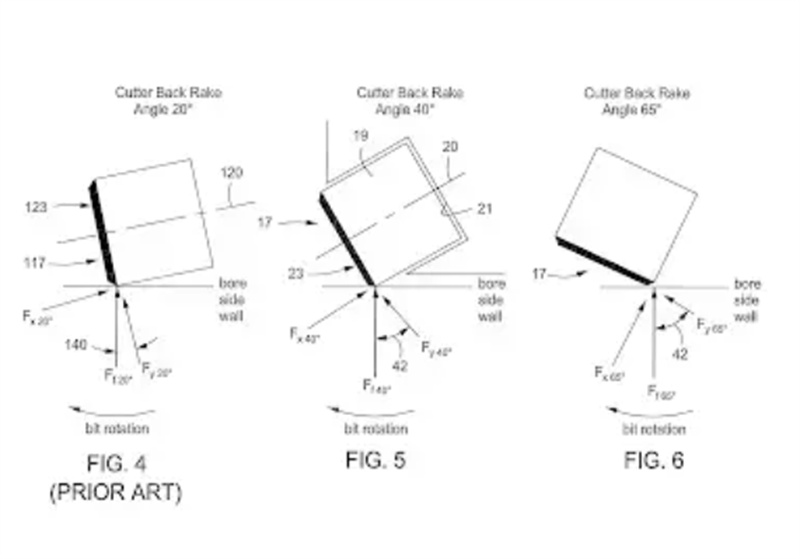

일반적으로 커터 랙 설계 방향은 후면 경사각과 측면 경사각으로 설명됩니다.

●커터 백 레이크는 커터 면이 지층에 제시하는 각도이며 수직에서 측정됩니다. 후방 경사각은 일반적으로 15°에서 45° 사이로 다양합니다. 이는 비트 전체에서나 비트마다 일정하지 않습니다. PDC 드릴 비트의 커터 경사각 크기는 관통률(ROP)과 커터의 마모 저항에 영향을 미칩니다. 경사각이 증가함에 따라 ROP는 감소하지만 적용된 하중이 훨씬 더 넓은 영역에 분산되므로 내마모성은 증가합니다. 작은 백 레이크가 있는 PDC 커터는 큰 절삭 깊이를 가지므로 더욱 공격적이고 높은 토크를 생성하며 마모가 가속화되고 충격 손상 위험이 더 커집니다.

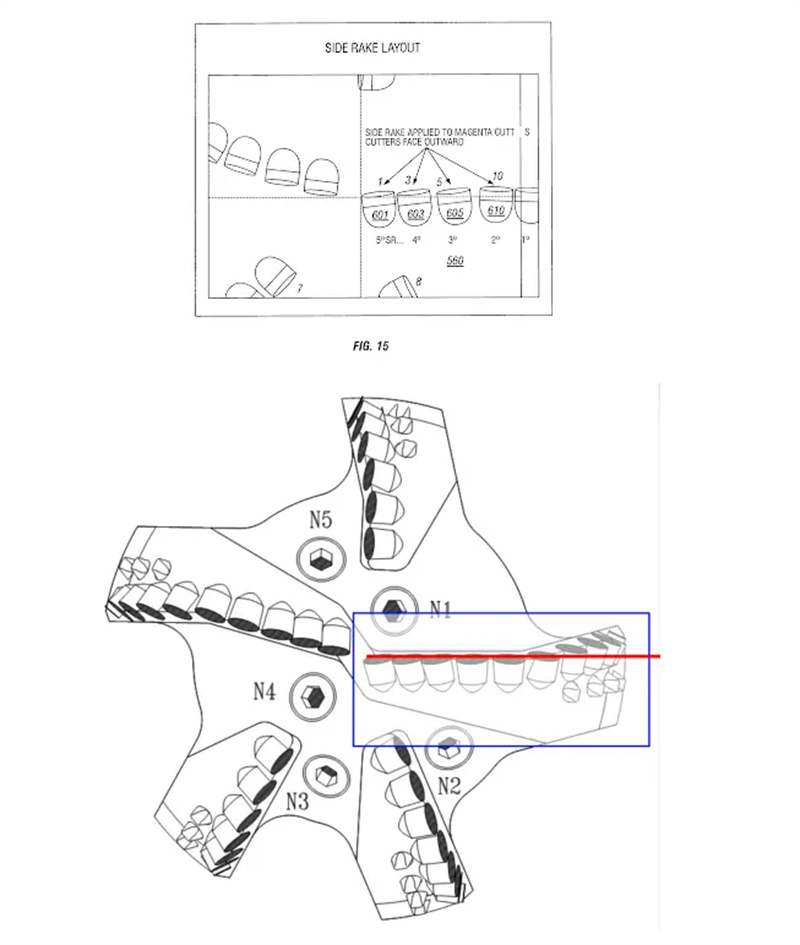

●커터 측면 경사는 커터 방향을 왼쪽에서 오른쪽으로 측정하는 것과 같습니다. 측면 경사각은 일반적으로 작습니다. 측면 경사각은 기계적으로 절단 방향을 고리쪽으로 향하게 하여 구멍 청소를 돕습니다.

게시 시간: 2023년 9월 1일